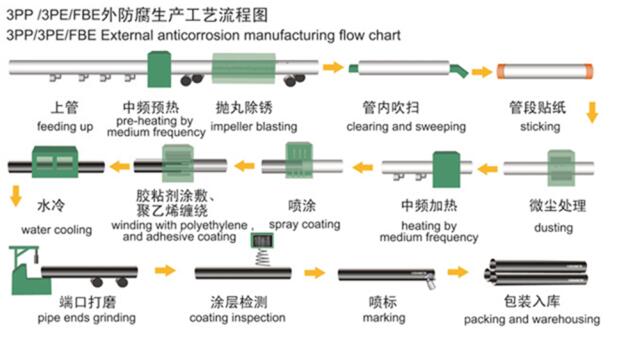

设备简述

1、钢管输送线:

钢管输送设备主要用于钢管的输送,它有钢管直线输送设备和螺旋输送设备二大类,钢管直线输送设备主要用于把钢管从上道工序输送到下道工序以及钢管的过渡输送;而钢管螺旋输送主要是防腐生产工艺的需要,钢管在生产过程中 一边向前、一边旋转使钢管螺旋前进,从而完成钢管的除锈和表面涂覆。

2、钢管加热设备

钢管加热设备用于钢管的工艺要求,对钢管进行加热,根据不同的工艺要求对钢管进行预热、加热和固化。

3、钢管预热设备

钢管预热系统用于在抛丸清理前将的钢管加热到40℃ -60℃ , 去除其表面水分、湿气和油污,以便于获得符合要求的除锈质量。

钢管预热可以采用燃烧炉加热和中频预热(见中频加热),而燃烧炉要可以采用天燃气和柴油加热二种介质。

4、钢管加热设备

钢管加热多为中频加热利用电磁感应原理,在涂敷前将钢管加热至180℃ — 230℃,以达到粉末喷涂等涂敷工艺的需求

5、钢管吹扫设备

管内吹尘系统用于使用风机将钢管内部的粉尘、钢砂钢丸清理干净,以防止其在涂敷过程污染钢管表面和涂层。由管内吹尘小车、粉尘收集箱、脉冲反吹除尘器、升降旋转辊、挡管装置等组成。在粉尘收集箱上配备一套滤筒式脉冲反吹 除尘器。

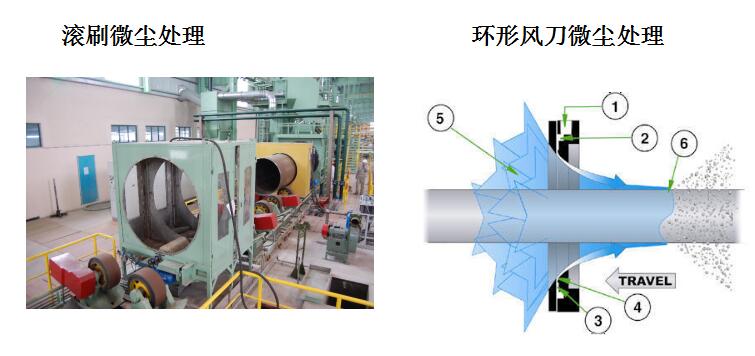

6、微尘处理

微尘处理是清理钢管抛丸除锈后,钢管表面附着的灰尘及磨料,提高FBE粘结力,同时可以防止钢管受潮和二次生锈(采用压缩空气风刀或者尼龙滚刷两种处理方式)。

7、环氧粉末喷涂及回收系统

钢管环氧粉末喷涂采用高压电极内置式喷枪,通过高压静电的产生将环氧粉末树酯均匀的喷涂至加热后的钢管的表面,经过固化后形成环氧粉末涂层。

环氧粉末喷涂及回收系统由不锈钢喷涂室、环氧粉末喷枪、粉末喷涂控制器、流化供粉箱、双旋风收集塔及脉冲反吹滤筒式除尘器组成。

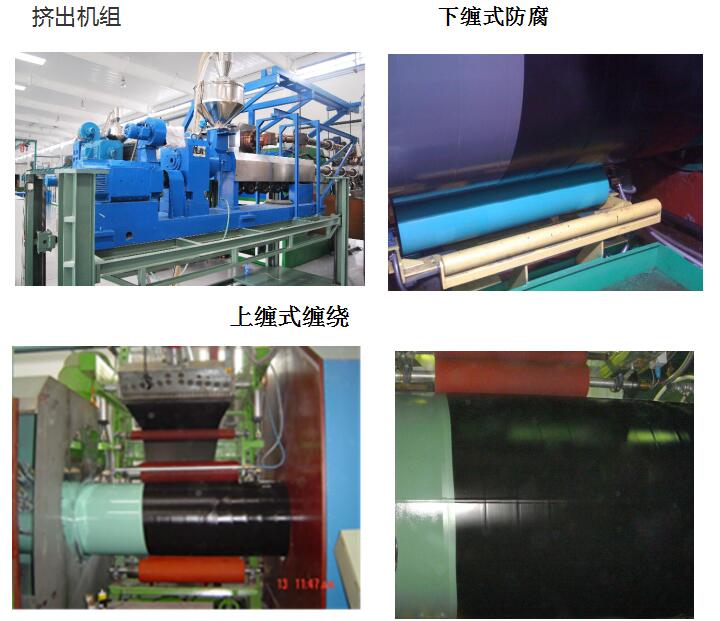

8、PE挤出机系统

用于将聚乙烯胶粘剂及聚乙烯防护层挤出并缠绕(或包覆)在钢管外壁上,在环氧粉末涂层未完全固化时缠绕一层胶黏剂然后缠绕一层聚乙烯(聚丙烯)防护层,最终达到对钢管表面的防腐及保护。

目前在钢管3PE防腐生产中有缠绕式和包覆式二大类,而缠绕式又分为二种方式:缠绕方式主要有两种方式,一种为模具上置式,另一种为模具侧置式。

9、钢管冷却喷淋设备

水冷却系统主要用于将热涂敷后的管子急速的冷却到40℃ -60℃ 。确保涂敷后的防腐层、保护层不被伤害。 循环水冷却系统由水冷却房、冷却塔、自吸式水泵、离心水泵及管路等组成,在冷却房附近配有回水池。

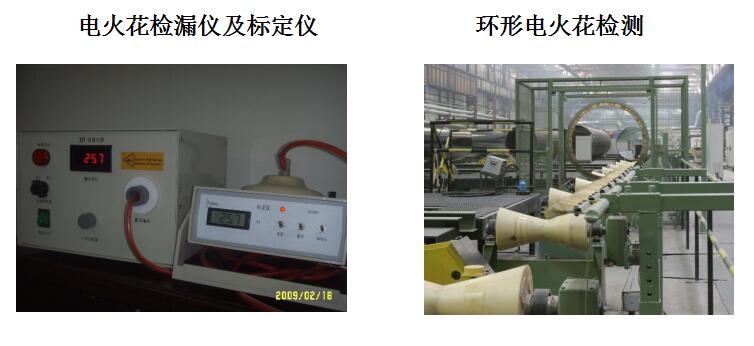

10、电火花检测设备

用于对涂覆后的钢管防腐层检测,并对检测发现的漏点进行处理。保证涂覆钢管质量出厂合格。

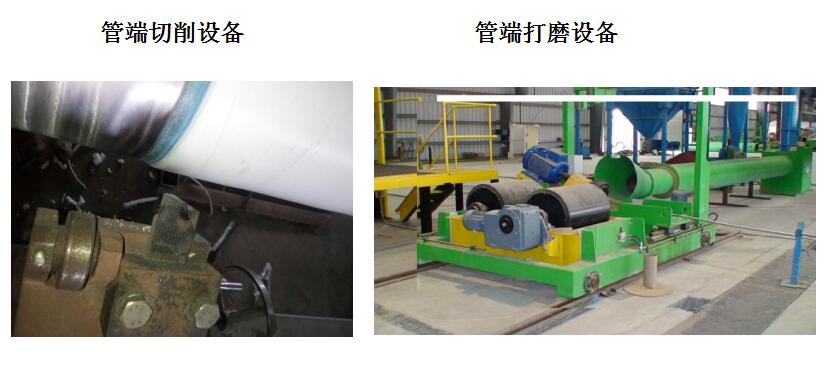

11、成品管管端处理设备

管端切削(打磨)设备用于是按照要求去除涂敷管两端的涂层,并在涂层端面形成15-45度及以下的坡口, 便于现场管道对接施工。

管端切削设备是一种新式管端处理设备,最大切削长度可达到600毫米,设备本身六方向可调、可适应大范围的管径,该设备在不破坏粉末的前提下能够根据要求把表面PE和胶黏剂完整的去除并具有噪音小、污染小等优点。

管端打磨机选用单头或者双头高效打磨机,主机由打磨钢丝刷、打磨电机、移动小车、二级磨头行走机座、高效除尘器组成,并配套升降旋转辊、挡管翻管摇臂等辅助设备。